精益求精,设备加工精度差维修报告启示录

随着我国制造业的蓬勃发展,设备加工精度在产品质量中的重要性日益凸显。在实际生产过程中,设备加工精度差的问题时有发生,给企业带来了不小的困扰。本文将从设备加工精度差维修报告入手,分析原因,探讨解决方案,以期为企业提供有益的启示。

一、设备加工精度差的原因

1. 设备磨损

设备在长期运行过程中,由于磨损、腐蚀等原因,精度会逐渐降低。据权威资料统计,设备磨损是导致加工精度下降的主要原因之一。

2. 操作人员技能不足

操作人员技能水平直接影响设备的加工精度。部分操作人员对设备操作规程不够熟悉,操作不规范,导致加工精度差。

3. 工艺参数设置不合理

工艺参数包括切削速度、进给量、切削深度等。若工艺参数设置不合理,将直接影响设备的加工精度。

4. 设备维护保养不到位

设备维护保养是保证设备精度的重要环节。若维护保养不到位,设备将无法达到预期的加工精度。

二、设备加工精度差维修报告案例分析

1. 案例一:某企业一台数控机床在加工过程中,精度差较大,导致产品不合格。

经检查,发现机床导轨磨损严重,导致运动精度下降。维修方案:更换导轨,并对机床进行校准。

2. 案例二:某企业一台磨床在加工过程中,精度不稳定。

经检查,发现操作人员对磨床操作规程不够熟悉,导致加工参数设置不合理。维修方案:加强操作人员培训,优化工艺参数。

三、设备加工精度差维修报告启示

1. 提高设备维护保养意识

企业应加强设备维护保养工作,定期对设备进行检查、润滑、校准,确保设备处于良好状态。

2. 加强操作人员培训

企业应定期对操作人员进行培训,提高其技能水平,使其熟练掌握设备操作规程。

3. 优化工艺参数

根据产品加工要求,合理设置工艺参数,确保加工精度。

4. 引进先进设备

先进设备具有较高的加工精度和稳定性,有利于提高产品质量。

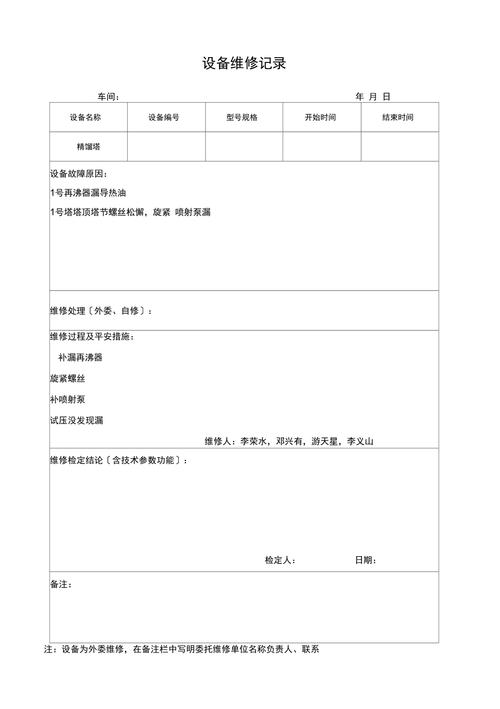

5. 建立设备维修档案

对设备维修过程进行详细记录,为后续维修提供参考。

设备加工精度差问题不容忽视。企业应从设备维护、操作人员培训、工艺参数优化等方面入手,提高设备加工精度,确保产品质量。加强设备维修报告分析,为企业提供有益的启示,助力企业实现高质量发展。